TopSizer激光粒度分析仪

Topsizer激光粒度分析仪是珠海欧美克仪器有限公司经过多年的技术积累后并引进国际先机技术研发出的一款高性能激光粒度分析仪。它具有量程宽、重复性好、精度高、测试结果真实、自动化程度高等诸多优点,真正站在了当前粒度检验测试领域的前沿,是广受客户赞誉的国产高性能干湿法激光粒度仪。

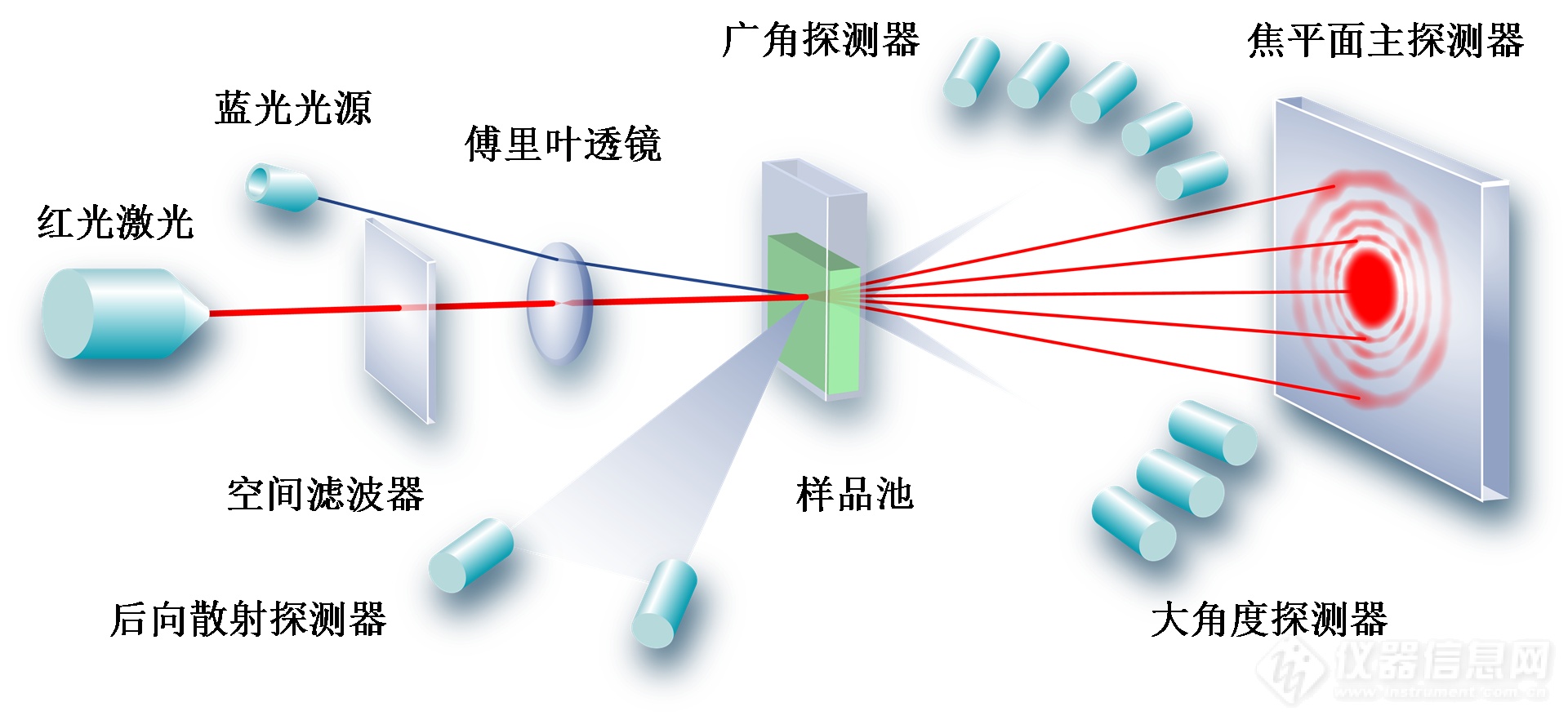

利用颗粒对光的散射现象,根据散射光能的分布推算被测颗粒的粒度分布。通过对光学、机械、电子、计算机等系统的整合和优化,使欧美克激光粒度仪具备重现性良好、分辨能力高、动态测量范围宽广、简单易操作方便等优点。

TopSizer激光粒度分析仪采用红蓝双光源设计,红光主光源为进口氦-氖激光器,波长0.6328μm,并有蓝光辅助半导体光源,波长0.466μm,弥补了常规设计散射光角度的盲区,大大地提高了对纳米级颗粒及少量大颗粒的分辨力。

进口主光源预热时间短,输出单模偏振激光偏振比达500:1以上,光束中TEM00模占比达95%以上,且激光功率始终稳定,功率波动小于0.5%,使得仪器的背景很低而且稳定,大幅度的提升了系统对有效信号的分辨能力。

TopSizer激光粒度分析仪光路系统采用密闭式直线光路设计,无多余反射光学部件造成的杂散光,亦无粉尘污染干扰,同时采用高精度全铝合金光学平台,确保光路稳固可靠。

单镜头设计,采用透镜后傅立叶变换结构,突破了傅立叶透镜的光瞳制约,使散射光接收角不受傅立叶镜头口径限制;而且单镜头光路中的折射、反射杂散光干扰被减到尽可能少,能更加进一步降低仪器工作时的背景噪声至低水平,提高了仪器测量时的信噪比。

TopSizer激光粒度分析仪选用具有长焦距的傅立叶透镜,这样增加了测量窗口到光电探测器平面的距离(也就是有效焦距),从而使光电探测器能够准确探测到更小散射角度的散射光信号,大大增强了仪器对大颗粒的测试能力,仪器的测量上限达2000μm。

TopSizer激光粒度分析仪光电探测器为特殊定制的进口光电探测器,确保仪器具有较高的分辨力和灵敏度。探测通道数多达98个,由前向、侧向、大角度和后向光电探测器组成三维立体检测系统,探测角范围0.016-140度。结合蓝光散射信号,实现了空间全角度范围散射光能信号的无缝接收,有效保证颗粒散射光能信息的全面准确获取。

智能软件控制自动对中系统保证了精确的光学对中。智能判断自动对中既可作为自动测量的一部分,亦可手动在屏幕上单击鼠标来完成。智能自动对中系统保证了多次测量的重现性。

湿法进样系统:标配SCF-108A循环进样器,采用灯笼头下压式水流循环回路设计,配备大功率精确自动控制搅拌电机,可达3500转/分钟的同时减少了气泡和液体飞溅的产生,并具有高效的分散、清洗、排干能力。内置功率可达50W的高效管路超声装置,超声强度无级连续可调。标配1000毫升样品池,可按照每个客户需求更换容量。

可选SCF-105B全自动循环进样器,除加样外的粒度测试操作均可自动控制完成。进样池采用316L不锈钢,配置高效率50W底部超声及速度可达4000转/分钟的精密搅拌装置,均连续可调。

干法进样系统:标配DPF-110自动干法进样器,分散气压0.05-0.6MPa无级可调,三重可调下料机构设计,配备压电陶瓷精密振动控制单元及棕刚玉分散管,可适应于各种样品及分散强度的测试要求。内置分散压传感器和负压传感器,测试条件可追溯。测试窗口全密闭,具有负压保护设施,可有效防止窗口和主机的污染。

软件设计模块化,仪器状态可视化,操作界面人性化,流程界面清晰明了,拥有导航功能

仪器具备智能化自动化操作。能够自检和自动识别进样系统;每次测量前能自动测量电背景,有效消除电噪声对测试结果的影响。配置自动化进样器能够直接进行全自动干湿法粒度测试,手动测样亦有清晰的导航测试功能。

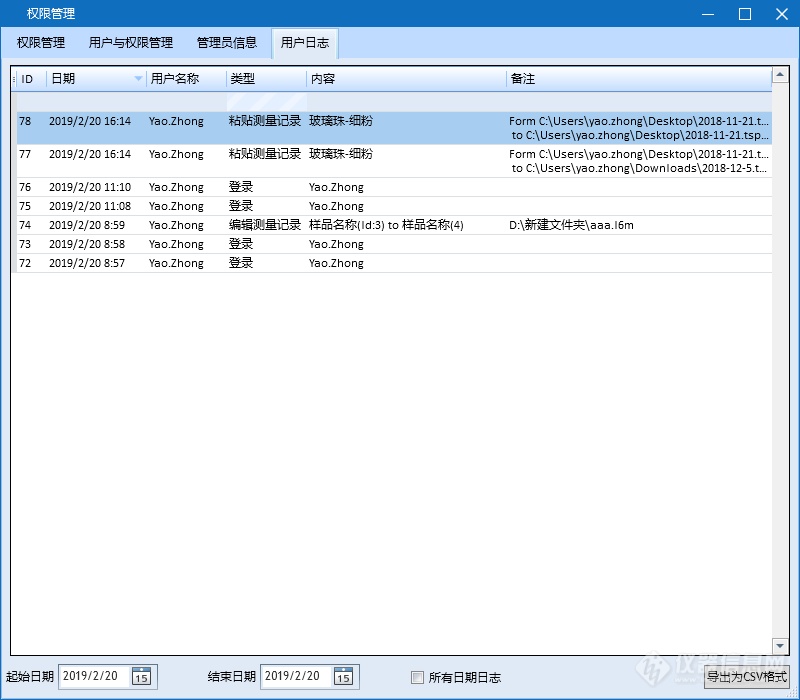

具有兼容GMP附件《计算机化系统》要求的软件解决方案,具备用户分级、权限管理、数据完整性及可追溯功能。

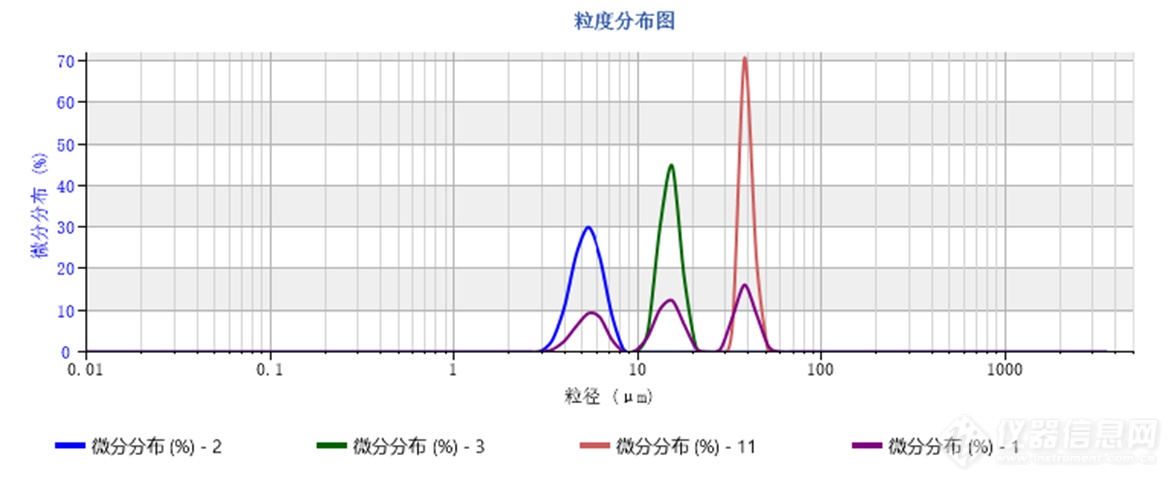

TopSizer的实测范围为0.02-2000um,从亚微米颗粒到毫米级颗粒均可一次性实现检测,能满足粉体行业对颗粒粒度检测与控制的各种需求。

TopSizer采用全自动的激光校正系统、自动对中系统,从而确保了激光角度校准的准确度,避免了光路的飘移,确保测试的重复性误差小于0.5%(标准粒子D50)。

Topsizer能够精确测定样品中颗粒分布的微小变化,准确反映样品的实际粒度分布,能充分满足技术探讨研究和质量控制的需要。

TopSizer快速的分散系统为仪器的快速测试提供了良好前提,使常规的测试能在10秒内快速完成,大幅度的提高了测试的效率,更好的满足了用户的需求。

多达98个光电探测通道,由双光源及前向、侧向、大角度、后向光电探测器组成三维立体无盲区检测系统,探测角度140度。每次测试之前,软件自动检验测试信噪度,使仪器对大小颗粒的微小变化有着超高的灵敏度。

可选具备优秀能力分散能力的分散系统,即使对于大密度的金属粉末、玻璃粉末均有良好的分散效果而不沉淀,从而尽可能满足各种不同密度的颗粒粒度测试的需要。

湿法自动化测试,标配进样器均采用带进口电机的大功率精密离心泵,搅拌速度可达4000转/分钟,内置超声,均为无级连续可调。(配SCF-105B时);

干法自动化测试,分散粒度范围:0.1-2000μm,进样器分散工作所承受的压力:0.05-0.6MPa无级连续可调,压电陶瓷晶体振动进样速度:无级连续可调。

7.光路系统:双光源直线光路设计,采用进口氦-氖激光器,波长0.6328微米;并有半导体蓝光光源,波长0.466微米;

单镜头设计,采用透镜后傅立叶变换结构;光路系统全封闭,有效解决粉尘污染问题。

8.检测器:探测通道数98个,由前向、侧向、大角度和后向光电探测器组成三维立体检测系统,主光源探测角范围0.016-140度,整体无盲区。

具有兼容GMP附件《计算机化系统》要求的软件解决方案,具备用户分级、权限管理、数据完整性及可追溯功能。

研究论文集(理论篇)--论文六:用激光粒度仪测量大颗粒时使用衍射理论的误差

激光粒度仪是根据光的散射原理测量颗粒大小的,光的散射现象可以用米氏(Mie)理论严格描述,但是米氏理论的数值计算很复杂。传统的看法是:当颗粒远大于光波长(2微米)时,其散射可以用相对来说还是比较简单的夫琅和费(Fraunhoff)衍射理论描述。通过实验发现,用衍射理论分析大颗粒的散射光能数据时,会在1微米附近“无中生有”出一个粒度分布峰来。本文首先描述和分析了上述现象,然后用光学理论进行了解释,证实这是由衍射理论的误差造成的,最后指出只有当颗粒的折射率带有虚部,即颗粒具有吸收性时,衍射理论才能在激光粒度仪中使用。

研究论文集(理论篇)--论文七:论现代激光粒度仪采用全米氏(Mie)理论的必要性

激光粒度仪已经在世界范围内成为最流行的粒度测量仪器。米氏(Mie)理论是描述光的散射现象的严格理论,是激光粒度仪的理论基础。在一定的条件下,散射现象也可以用相对较简单的夫琅和费衍射理论近似描述。早期的激光粒度仪基本上都用衍射理论。随着科学技术的发展,仪器制造商先是在亚微米范围内采用米氏理论,后又在全范围内采用米氏理论,即不论颗粒大小,全部都用米氏理论,称为“全米氏理论”。许多激光粒度仪的制造商,尤其是国外制造商,都把“采用全米氏(Mie)理论”作为其产品的重要优点之一。可是有的国内制造商还不知道“米氏理论”为何物,有的国外厂商虽然在宣传时声称用“全米氏(Mie)理论”,可是交付到中国用户手中的仪器还是用夫琅和费理论。本文首先介绍什么是米氏(Mie)理论,在什么条件下可以作衍射近似,然后分亚微米颗粒和大颗粒两种情况比较了两种理论的差别,指出了衍射理论的误差以及该误差可以忽略的条件。

各种制剂和粉体是由多种不同尺寸及粒径分布(以下简称粒度)的颗粒原料组成的固-液、固-气或液-液相混合体系。在颗粒的研制、加工及应用过程中,颗粒的粒度设计是控制制剂溶解性、界面反应速率、吸附性、贮藏稳定性、流变行为、涂布填充性能、缓释性和生物活性等的重要手段。粒度测试分析方法开发、稳健的粒度质量控制体系的建立及科学的产业链中真实的粒度信息的交换等,对于在工业企业及产业链中减少质量风险、提高产品附加值、引领绿色发展是至关重要的一环。本文以此为出发点,结合欧美克仪器有限公司(以下简称欧美克)20多年在多种工业粒度控制的经验积累,对粒度测试中的诸多影响因素进行具体评价分析,并给出改善意见,以供制剂企业参考。

高性能锂离子电池具备能量密度高、比功率高、工作温度范围宽、安全性高、充放电速率快、使用寿命长、价格便宜等优点。我国在新能源“十三五”发展规划中明确提出,到2020年,锂离子电池单体能量密度300 Wh/kg,循环寿命1500次,成本0.8元/Wh,安全性能达到国标要求。在《中国制造2025》明确提出,2020年动力锂离子电池电芯能量密度期望达到350Wh/kg。为了实现上述目标,技术人员仍在不断探索寻找高性能的电池材料,优化电池材料体系和生产工艺。因此选用合适的导电添加剂对优化提升锂离子电池综合性能具有关键作用。

研究论文集(理论篇)--论文六:用激光粒度仪测量大颗粒时使用衍射理论的误差

激光粒度仪是根据光的散射原理测量颗粒大小的,光的散射现象可以用米氏(Mie)理论严格描述,但是米氏理论的数值计算非常复杂。传统的看法是:当颗粒远远大于光波长(2微米)时,其散射可以用相对最简单的夫琅和费(Fraunhoff)衍射理论描述。通过实验发现,用衍射理论分析大颗粒的散射光能数据时,会在1微米附近“无中生有”出一个粒度分布峰来。本文首先描述和分析了上述现象,然后用光学理论进行了解释,证实这是由衍射理论的误差造成的,最后指出只有当颗粒的折射率带有虚部,即颗粒具有吸收性时,衍射理论才能在激光粒度仪中使用。

研究论文集(理论篇)--论文七:论现代激光粒度仪采用全米氏(Mie)理论的必要性

激光粒度仪已经在全球范围内成为最流行的粒度测量仪器。米氏(Mie)理论是描述光的散射现象的严格理论,是激光粒度仪的理论基础。在一定的条件下,散射现象也可以用相对较简单的夫琅和费衍射理论近似描述。早期的激光粒度仪大多数都用衍射理论。随着科学技术的发展,仪器制造商先是在亚微米范围内采用米氏理论,后又在全范围内采用米氏理论,即不论颗粒大小,全部都用米氏理论,称为“全米氏理论”。许多激光粒度仪的制造商,尤其是国外制造商,都把“采用全米氏(Mie)理论”作为其产品的重要优点之一。可是有的国内制造商还不知道“米氏理论”为何物,有的国外厂商虽然在宣传时声称用“全米氏(Mie)理论”,可是交付到中国用户手中的仪器还是用夫琅和费理论。本文首先介绍什么是米氏(Mie)理论,在什么样的条件下可以作衍射近似,然后分亚微米颗粒和大颗粒两种情况比较了两种理论的差别,指出了衍射理论的误差以及该误差可忽略的条件。

各种制剂和粉体是由多种不一样的尺寸及粒径分布(以下简称粒度)的颗粒原料组成的固-液、固-气或液-液相混合体系。在颗粒的研制、加工及应用过程中,颗粒的粒度设计是控制制剂溶解性、界面反应速率、吸附性、贮藏稳定性、流变行为、涂布填充性能、缓释性和生物活性等的重要手段。粒度测试分析方法开发、稳健的粒度质量控制体系的建立及科学的产业链中真实的粒度信息的交换等,对于在工业公司及产业链中减少质量风险、提升产品附加值、引领绿色发展是至关重要的一环。本文以此为出发点,结合欧美克仪器有限公司(以下简称欧美克)20多年在多种工业粒度控制的经验积累,对粒度测试中的诸多影响因素进行具体评价分析,并给出改善意见,以供制剂企业参考。

高性能锂离子电池具备单位体积内的包含的能量高、比功率高、工作时候的温度范围宽、安全性高、充放电速率快、常规使用的寿命长、价格实惠公道等优点。我国在新能源“十三五”发展规划中明白准确地提出,到2020年,锂离子电池单体单位体积内的包含的能量300 Wh/kg,循环寿命1500次,成本0.8元/Wh,安全性能达到国标要求。在《中国制造2025》明白准确地提出,2020年动力锂离子电池电芯单位体积内的包含的能量期望达到350Wh/kg。为实现以上描述的目标,技术人员仍在不断探索寻找高性能的电池材料,优化电池材料体系和生产的基本工艺。因此选用合适的导电添加剂对优化提升锂离子电池综合性能具有关键作用。

氧化铝(Al2O3)是一种白色晶状粉末,是一种无臭、无味、无毒的高硬度、耐高温化合物,熔点为2054℃,沸点为2980℃。粒度均匀的超细氧化铝粉体材料,具有多孔性、高分散性、绝缘性、耐热性等特点。高纯氧化铝按纯度分类,大致上可以分为4N(纯度99.99%)、4N5(纯度99.995%)和5N(纯度99.999%)三个级别。5N级别的高纯氧化铝称为高纯超细氧化铝,通常用于锂离子电池、催化剂载体、透明陶瓷等领域。下面,我们就来探讨高纯超细氧化铝在锂离子电池行业中的应用。